Современные пластиковые ведра используются повсеместно. Благодаря герметичности в них можно хранить и транспортировать различные виды пищевой и химической промышленности. Они удобные, лёгкие, прочные, долго сохраняют свои качества.

Пластиковое ведро – это экологически чистая тара, которая никак не воздействует на вкус и запах продуктов. В современной промышленности выпускают вёдра с объёмом от 0,4 до 32 литров. По форме они бывают круглые, овальные, прямоугольные.

Сырьё для изготовления ведёр выбирают в соответствии с их назначением. Чаще всего используют нейлон, пищевой полиэтилен (для хранения химических веществ), полипропилен низкого и высокого давления (для пищевой продукции). Все эти виды сырья обладают высокой прочностью на разрыв при повышении и понижении температур и низкой теплопроводностью. А если добавить стабилизирующие добавки, то они будут обладать и морозостойкостью.

Бизнес по производству и продаже пластиковых ведёр не требует сложного технологического процесса. Ещё одним положительным пунктом является большой спрос на этот товар.

Технология производства

На первом этапе производства сырьё в гранулах засыпают в бункер, в котором под высокой температурой происходит плавление и пластификация массы. В расплавленное сырьё добавляют краситель.

Производство ведра основано на литье под давлением. Специальные пресс-формы задают параметры ведра: его высоту, ширину стенки, диаметр. Для определённого вида ведра используется отдельная пресс-форма. Её также называют литниковой формой. Среди форм выделяют холодноканальные, горячеканальные и комбинированные. Чаще всего используют холодкоканальную форму: она проста в использовании и имеет низкую цену.

Расплавленная масса попадает в пресс-форму через литниковое отверстие, где под давлением формируется ведро. Далее оно охлаждается, выходит из формы и идёт по конвейеру для крепежа ручки. Ручки бывают литые из пластика и металлические. Первые производят методом штамповки, вторые на специальных гибочных станках. Ручки изготавливают с расчётом функции ведра и его параметров. Также ведро могут комплектовать крышкой и покрыть рисунком методом офсетной печати.

Скорость производства составляет около 400 ведёр с крышками в час.

Цены на оборудование и сырье

Для линии производства понадобиться закупить:

- Термопластавтомат – стоимость от 150 тыс. рублей за подержанный, от 1 до 2 млн. рублей за новый.

- Прессформы – стоимость зависит от параметров ведра: 1литр – около 200 тыс. рублей, 10 литров – около 300 тыс. рублей, 30 литров – около 600 тыс. рублей. Форма для ручки десятилитрового ведра стоит около 40 тыс. рублей, крышки – около 80 тыс.

- Вакуумный загрузчик сырья. Цена колеблется от 8 до 40 тыс. рублей.

- Холодильный агрегат. Цена – от 50 до 250 тыс. рублей.

- Ручной гибочный станок – от 7500 тыс. рублей.

- Станок офсетной печати – около 300 тыс. рублей.

Цена полиэтилена низкого давления (ПНД) составляет около 32 рублей за килограмм и выше. Полипропилена – 30-75 рублей за килограмм.

Помещения и персонал (требования)

Для производства потребуется помещение площадью – около 20 квадратных метров. Потребление электроэнергии комплексом составит - 48 кВт/час. Количество обслуживающего персонала – 2-4 человека в смену.

Инвестиции

Первоначальные инвестиции при затратах на оборудование, сырьё, аренду помещения, зарплату персоналу и прочие расходы составит около 5-6 млн. рублей. Срок окупаемости составляет около 3 лет.

Продажа

Поиск путей сбыта не составит труда, ведь сейчас в пластиковых вёдрах хранят практически все смеси, продукты и сыпучие материалы. Большой сегмент потребителей составляет рыбная промышленность, где вёдра используют для хранения и транспортировки икры и рыбы до фабрик. Часто их используют и для перевозки жидких веществ (мёда, соусов), лакокрасочных изделий, удобрений, клея. Есть также потребители в кондитерской и мясной промышленности. Самыми популярными являются вёдра с объёмами в 10, 15 и 20 литров. Производство ведёр с печатью под заказ фирм также может принести определённый доход.

Кристина Черухина

- портал бизнес-планов и руководств

Здесь мы поговорим про производство пластиковых ведер, оборудование для них и технологию их изготовления.

Пластиковые вёдра – одна из самых распространённых видов тары использующейся повсеместно. Это очень герметичная посуда, в которой можно прекрасно хранить и транспортировать разнообразные виды сырья для пищёвой и химической промышленности. При этом они удобны, легки и на долгое время сохраняют свои качества.

Из положительных сторон открытия бизнеса по продаже и производству пластиковых ведёр можно отметить простоту технологического процесса, а так же повышенный спрос на такой товар.

Технология производства

Ведро из пластика абсолютно чистая в отношении экологии тара, абсолютно никак не воздействующая вкус и запах хранимых в нём продуктов. Современная промышленность имеет возможность выпускать вёдра объёмом от 0.4 до 32 литров. По форме пластиковые вёдра бывают самые разнообразные: прямоугольные, круглые, овальные.

При производстве таких вёдер обычно применяют пищевой полиэтилен, нейлон и полипропилен. Для хранения химических веществ используется продукция из нейлона, для хранения пищевой продукции применяют вёдра из полипропилена низкого и высокого давления. При добавлении стабилизирующих добавок, пластиковые вёдра также приобретают свойства морозостойкости.

При производстве пластиковых вёдер на первом этапе гранулированное сырьё ссыпается в бункер, где при высокой температуре происходит пластификация и плавление пластической массы, в которою при этом добавляют краситель.

Всё производство пластиковых вёдер основывается на литье под давлением в специальные пресс-формы пластмассы. Каждому виду соответствует своя пресс-форма, которая задаёт все параметры пластикового ведра: диаметр, ширину стенки, высоту. Второе его название – литниковая форма. Так же есть такие виды форм как горячеканальные, холодноканальные, а так же комбинированные. Обычно при изготовлении пластиковых вёдер применяют холодноканальную форму, которая проста в применении и стоит не дорого.

В пресс-форму расплавленная пластмасса вливается через литниковое отверстие, в которой под давлением изготовляется ведро. Потом она охлаждается и выходит из такой формы и далее отправляется на операцию крепления ручки. Ручки применяются литые пластиковые и металлические. Литые изготовляют с помощью штамповки, вторые – на гибочных станках. При изготовлении ручек учитывают его функции и основные параметры. Пластиковое ведро комплектуется крышкой и декорируется рисунком по методу офсетной печати. Обычная скорость изготовления продукции — 400 вёдер вместе с крышками в час.

Видео процесса изготовления:

Оборудование для производства

Для монтирования линии по производству пластиковых вёдер требуется приобрести следующее оборудование:

- термопластавтомат – цена от 150 000 рублей за бывший в употреблении и 1-2 млн. рублей за новый аппарат;

- прессформы – стоимостью в зависимости от технических характеристик пластикового ведра. 1 литр – примерно 200 000 рублей, 10 литров в районе 300 000 рублей, 30 литров – примерно 600 000 рублей. 40 000 рублей стоимость формы для литья ручки десятилитрового пластмассового ведра, а крышки – 80 000 рублей.

- вакуумный загрузчик сырья для пластической массы. Цена его в пределах 8 000 – 40 000 рублей.

- холодильный агрегат с ценой в 50 000 – 250 000 рублей.

- ручной станок для гибки – 7 500 рублей.

- станок для офсетной печати – примерно 300 000 рублей.

32 руб. за килограмм стоит поэлитилен низкого давления, а полипропилен стоит – 30-75 руб. за кило.

Нюансы данного бизнеса

Требования к помещению и персоналу

Помещение для организации и функционирования производства необходимо не менее 20 квадратных метров, а потребление электроэнергии составляет 48 кВт/час. Обслуживают комплекс 2-4 человека в одну смену.

Инвестиции в комплекс

Для запуска комплекса в работу начальные инвестиции и затраты на аренду помещения, зарплату персонала, сырьё и иные расходы составят в совокупности примерно 5-6 миллионов рублей, а срок окупаемости – примерено три года.

Рынок сбыта продукции

Для сбыта такой продукции как пластиковые ведра не придётся тратить много времени, так как в этой таре огромная часть населения хранит различные сыпучие смеси и продукты. Громадный сегмент потребителей этой продукции представляет собою рыбная и рыбоперерабатывающая промышленность, в которой пластмассовые вёдра применяются для транспортировки и хранения икры с рыбой до рыбоперерабатывающих фабрик. Имеются потребители, использующие такую продукцию для транспортировки клеев, лакокрасочных изделий, удобрений, а так же жидких веществ, например соусов и мёда, а так же эта продукция применяется в мясной и кондитерской промышленности, при этом, самыми ходовыми являются вёдра из пластмассы 10, 15, и 20 литров. Если есть желание, то можно наладить производство оригинальных дизайнерских пластиковых ведер, которые отличаются от стандартных особой раскраской и специальными надписями.

Подготовлено на основе материала www.openbusiness.ru , автора Кристины Черухиной.

Пластмассовые ведра – бытовой предмет, который необходим и в городской квартире и в загородном доме и на даче. Сферы применения пластиковых ведер самые разные. Их используют и в качестве емкости для воды, и для хранения сыпучих материалов и в уборке помещений, и в ремонтных и строительных работах. Они широко применяются в качестве упаковочной тары в рыбной и пищевой перерабатывающей промышленности. Поэтому производство пластиковых ведер актуально из-за востребованности этого вида продукции.

Краткий анализ бизнеса:

Затраты на организацию бизнеса:

4-5 млн рублей

Актуально для городов с населением:

без ограничений

Ситуация в отрасли:

средняя конкуренция

Сложность организации бизнеса:

3/5

Окупаемость:

3-4 года

Организация бизнеса

Важным моментом в организации любого вида предпринимательской деятельности является выполнение бизнес-проекта, с тщательной проработкой каждого этапа:

- официальная регистрация бизнеса, выбор налогообложения;

- изучение рынка сбыта. Этот этап необходимо проработать еще до регистрации деятельности. В мегаполисах сбыт затруднен из-за большой конкуренции, поэтому важно исследовать и выбрать оптимальный ассортимент продукции. В небольших городах можно производить несколько разновидностей пластиковых ведер и это будет востребовано.

- Производственные мощности: помещения для производственного цеха и склада и соответствующее оборудование. Также необходимы для ведения нормального технологического процесса специалисты и рабочие: водитель на автомобиль, менеджер по продажам, бухгалтер, маркетолог, технолог, операторы на производственную линию, управляющий.

Постоянное совершенствование технологического процесса, расширение ассортимента может не только сделать бизнес успешным, но даст возможность поставить его на более высокий уровень. Но это возможно при наличии современной производственной линии. Покупать можно как импортные, так и отечественные линии производства, но более дешевыми и не менее качественными является оборудование, производимое в КНР.

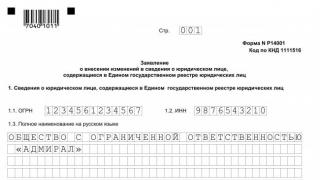

Оформление бизнеса

Для организации небольшого производства пластиковых ведер достаточно оформить ИП . Для этого необходимы следующие документы:

- паспорт;

- заявление о регистрации в налоговый орган (код 22 29);

- уплата госпошлины;

- копия свидетельства ИНН.

Также потребуется разрешение на производство ведер от санитарных, пожарных и экологических служб. Рекомендуется получить сертификацию согласно ГОСТ Р ИСО 9001 «Системы менеджмента качества. Требования». Сырье должно быть безопасным и допустимым для изготовления пластмассовых ведер.

Помещение под производство

Для производственного помещения существуют определенные требования:

Площадь – не менее 30 кв. метров. Эту площадь делят под производственный цех и склады для хранения сырья и готовой продукции. Высота помещений – не менее 2,5 метров. Напряжение электросети – 380 В. Для полноценного выполнения технологического процесса должны быть подведены коммуникации: канализация, водопровод, электричество, теплоснабжение, система вентиляции и пожарной безопасности.

Если помещение арендуется, то необходимо заключить договор на аренду помещения. При необходимости в помещении надо до установки оборудования провести ремонтные работы.

Поставки сырья

Сырье для производства пластиковых ведер выбирается по назначению продукции. Например, для химической промышленности и в быту используется продукция, изготавливающаяся из полиэтилена и нейлона. Для ведер, которые будут использоваться в пищевой промышленности – из полипропилена.

Выбор оптимального сырья позволяет производить продукцию, устойчивую к различным деформациям и температурам. Стабилизаторы, добавляющиеся в технологический состав, делают готовую продукцию устойчивой к низким температурам. Исходные материалы можно сочетать между собой, получая пластик, более устойчивый к различным деформациям и разрывам.

Наиболее востребован самый дешевый материал – полиэтилен низкого давления. Более качественный и дорогостоящий – полипропилен.

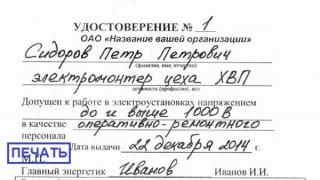

- термопластавтомат.

- Прессформы для ведра, ручки, крышки. Чем объемнее ведро, тем дороже прессформы для него.

- Гибочный станок для изготовления металлических ручек.

- Вакуумный загрузчик сырья, подающий гранулированную пластмассу в машину для литья.

- Холодильный агрегат. Он может быть включен в термопластавтомат.

- Дробилка для вторсырья.

- Станок для офсетной печати.

За один час производственная линия выпускает около 300-400 вёдер с крышками.

Технологический процесс

Технология производства ведер проходит в несколько этапов:

- гранулированную пластмассу засыпают в термопластавтомат. В нем при высокой температуре происходит ее плавление в однородную массу. На этом этапе проводится окраска пластмассы путем введения в нее красителей.

- Полученная масса выходит из термопластавтомата под давлением в металлические формы. При остывании, она становится твердой и приобретает необходимую по проекту форму. На этой же производственной линии происходит изготовление крышек и ручек для ведер.

- На офсетном станке на ведра в соответствии с выбранным дизайном наносится офсетная печать.

Наиболее востребованы на рынке пластиковых ведер следующие типоразмеры:

- 1,2 л, считается основным. Такие ведра требуются на предприятия пищевой промышленности;

- 1 литровые ведра используют на предприятиях стройиндустрии, производящие шпатлевки, строительные смеси, лаки и краски;

- Ведра емкостью 3 л и 5 л широко распространены. На их долю приходится более 70% всего рынка данной продукции.

Менее востребованы ведра 2-2,5 л. Чаще делаются запросы на изготовление ведер в 7-8 литров, меньше – на 10 и 20 литров.

Маркетинг и каналы сбыта продукции

Расходы и окупаемость бизнеса

Основные финансовые вложения для налаживания производства пластмассовых ведер приходятся на оборудование и закупку сырья:

- стоимость термопластавтомат – более 1 млн. рублей;

- покупка пресс-формы – 350 000 -500 000 рублей;

- стоимость шаблонов для ручек и крышек – до 200 000 рублей;

- цена загрузчика сырья – до 50 000 рублей;

- морозильные установки, стоимость – 150 000-300 000 рублей;

- гибочные установки, стоимость – более 600 000 рублей;

- печатный станок для офсетной печати – до 300 000 рублей.

Ведра из оцинкованной стали – это очень удобный хозяйственный инвентарь, который может быть использован для хранения и переноски воды, непищевых продуктов и строительных материалов. Они также понадобятся для влажной уборки, поскольку не поддаются агрессивному воздействию разнообразных моющих средств. При производстве стали используется цинковое покрытие, которое отличается высоким качеством, не отслаивается, не имеет трещин. Оно позволяет работать с влагой на протяжении достаточно длительного времени.

Оборудование для производства ведер

Для производства оцинкованных ведер в первую очередь необходим специальный станок. Производственное оборудование представляет собой целый комплекс, состоящий из нескольких малогабаритных станков. Для изготовления необходимо помещение площадью не менее 20 кв. метров. Оборудование, с помощью которого производятся ведра, изготавливается таким образом, чтобы осуществлять производство сшивным методом, поскольку каждое оцинкованное ведро должно иметь два шва. Чтобы вовремя эксплуатации изделия швы не разгерметизировались, непосредственно перед сшивкой, на кромки каждого изделия наносится специальная уплотнительная паста.

Для изготовления ручек, как и самого ведро, используется оцинкованная стальная проволока. Та же сама сталь, только более толстая применятся для создания ушек.

Ведра делают из самой качественной листовой стали, однако для производства технических ведер может быть использована некондиционная сталь, которая имеет большую толщину. Они зачастую оснащаются ручками из неоцинкованной стали. Они успешно применяются в строительстве. Подобные изделия являются более долговечными, прочными, по сравнению с обычными ведрами, изготовленными из оцинкованной стали.

Технология изготовления оцинкованных ведер + видео как делают

Технология изготовления оцинкованного ведра зависит от его вида. Так для создания цилиндрического ведра предварительно необходимо подготовить обечайку, днище, два ушка, дужку, ободку и заклепки. Заготовка обечайки должна быть сначала размечена на куске листовой стали соответственной толщины. Важно помнить, что длина развертки равна диаметру изготавливаемого ведра умноженному на 3,14.

Для создания конического ведра необходимы такие же элементы, как и для цилиндрического. Однако сам процесс производства таких ведер немного сложнее. Сначала на куске стали вычерчивается боковой вид изделия. К полученной заготовке необходимо причертить припуски на фальцевые соединения, после этого ее можно обрезать. Полученная заготовка используется как шаблон для изготовления второй половины. Обе половинки соединяются с помощью ординарного лежачего фальца на брусе-оправке верстака.

Перед тем как вставить днище в обечайку необходимо отбортовать длинную круговую кромку под закатку проволоки в короткую кромку, которая предназначена для фальцевого соединения с днищем. Днище вставляется на верстатке, после чего на него устанавливается обечайка, а его круговой отгиб сваливается на кромку обечайки. На готовое ведро приделываются ушки, куда потом вставляется проволочная дужка.

Для производства воронки необходимо изготовить конус, носок, проволочный ободок и ручки с размерами, кратными диаметру выходного отверстия носка. Процесс изготовления такого ведра практически такой самый, как и предыдущих.

Сейчас распространенным является производство оцинкованных ведер объемом от 10 до 15 литров. Если при их изготовлении были соблюдены все нормы и использовано качественное сырье, изделия из оцинкованной стали могут прослужить более пяти лет, находясь при этом в отличном состоянии.

Рассматривая процесс изготовления оцинкованных ведер, отдельное внимание стоит обратить на технологию оцинковки стали. Чаще всего в процессе производства используется метод горячей оцинковки. Перед оцинковкой поверхность подготовленного листового материала необходимо обезжирить. За тем следует травление. После чего поверхность опять промывается. Последний этап технологического процесса оцинковки заключается в погружении листов стали в специальный расплав и просушивание изделий. В результате получается качественная оцинковка металла, которая позволяет значительно продлить срок службы металлических изделий и надежно защищает их от разного рода вредный воздействий окружающей среды. К тому же данное покрытие с легкостью подвергается всевозможным видам механической обработки. Сталь после оцинковки можно сверлить, резать, гнуть.

Видео как делают:

Оцинкованные ведра не подвергаются коррозии и обладают более крепким корпусом, поэтому их применяют как в быту, так и в строительстве. К тому же такие изделия отличаются более доступной ценой.

Оцинкованные ведра также очень удобны. К примеру, ими можно быстро и удобно зачерпывать растворы и материалы без дополнительного использования лопаты. С более хрупкими ведрами с пластмассы это практически не возможно.

Очень важно знать, что в оцинкованных ведрах категорически запрещается кипятить воду и консервировать продукты. Это связано с тем, что в продуктах и воде образуются соли цинка, которые плохо влияют на организм человека.

Выбираем между ИП или ООО. Для ИП нужно меньше документов, времени и денег, к тому же максимально упрощена бухгалтерская отчётность . Но ООО даёт возможность назвать фирму (а это очень важно, если вы хотите расширять своё дело) и, конечно, повышает статус в глазах партнёров.

Требования к помещению

Завод, на котором , должен удовлетворять следующим требованиям:

- Площадь помещения – от 30 квадратных метров. Отдельно оборудуется цех, отдельно – склад для хранения сырья и готовых изделий;

- Высота потолков – 2,5 м и выше;

- Электросеть 380 В;

- Наличие канализации, вентиляции, системы пожарной безопасности.

Аренда 30-40 квадратных метров производственного помещения обойдётся примерно в 200-300 $ в месяц , а его ремонт и подготовка к работе – ещё в 1000-1500 $.

Технология производства пластиковых ведер

На начальном этапе сырьё находится в виде гранул. Их засыпают в термопластавтомат, где при высокой температуре и под давлением гранулы плавятся, превращаясь в единую массу. На этом этапе можно добавить в пластмассу краситель, чтобы получить изделие определённого цвета.

После этого пластичная масса выдавливается в металлические формы. Там она при остывании затвердевает и приобретает заданную форму. Осталось снабдить тару пластиковой или деревянной ручкой. Большинство производственных линий сразу же изготавливает вёдра с крышкой и заданным рисунком (офсетная печать). Это даёт вам возможность предложить заказчику продукцию с печатью рисунков и надписей под его потребности.

Оборудование для производства пластиковых ведер

Укомплектованная линия производства включает в себя:

- Термопластавтомат . Новое оборудование будет стоить 18-20 тысяч долларов, б/у – от 8-ми тысяч долл.;

- Прессформы для самого ведра, ручки, крышки. Чем больше объём тары, тем дороже формы для неё. Для литья ведра объёмом 10 л требуются затраты на пресс-формы в 4-5 тыс. долл., на 30 л – 8-10 тыс. долл. Форма для литья ручки стоит около 800-1000 долларов, для крышки – 1200-1500 $;

- Гибочный станок для изготовления металлических ручек – 100-150 долларов;

- Вакуумный загрузчик сырья. Он подаёт пластическую массу в машину для литья. Стоимость загрузчика варьируется в пределах 150-600 $;

- Холодильный агрегат . Сам по себе он стоит от 800 до 3000 тысяч долларов. Нередко его включают в термопластавтомат;

- Дробилка для переработки вторсырья – 1800-2300 $;

- Станок для офсетной печати – 4-5 тысяч долл.

В среднем, за один час производственная линия выпускает около 300-400 вёдер с крышками . Весь комплекс потребляет приблизительно 48 кВт/час.

Самое распространённое оборудование – китайское. И даже отечественные компании предпочитают продавать импортные станки.

Стоит обратить внимание на компании:

- Хайджинг;

- Сманл;

- China IS-MAC Machinery Co. Ltd;

- «Универсал» (импортёр);

- «Дельта» (импортёр).

Сырье для производства пластиковых ведер

Для изготовления , полипропилен, нейлон. Разные материалы предназначены для тары различного назначения. Например, для химических веществ и бытовых предметов подходит продукция, сделанная из нейлона и полиэтилена, для пищевых продуктов – из полипропилена .

Это позволяет изготовить продукцию, устойчивую к различным деформациям и температурам. Стабилизирующие добавки способны сделать тару из пластика морозостойкой.

Самое дешёвый материал – это низкого давления – 0,5 $ за килограмм. Стоимость полипропилена находится в районе 0,5-1,2 $ за кг. Сырьё, которое вы будете покупать – первичное, но с помощью дробилки можно использовать и вторичный материал. Это остатки или отбраковка.

Затраты и прибыль

Оформление предприятия, аренда и ремонт заводского помещения потребуют вложений в размере 2х тысяч долларов. На покупку оборудования и сырья уйдёт 40-45 тыс. долл. Необходимо нанять двух рабочих, бухгалтера, уборщика и управляющего. Итого, зарплатный фонд составит около 3000 $. Общая сумма вложений в открытие бизнеса достигнет 44-50 тысяч долларов, а ежемесячные расходы – 5000-5500 $.

Свой товар можно предлагать оптовым фирмам, которые будут продавать его в розницу. Можно продавать его предприятиям пищевой промышленности, производителям удобрений и т. д. Срок окупаемости бизнеса — 2-3 года .

Не всем под силу из-за крупных денежных вложений. Но если у вас получится составить грамотный и дальновидный бизнес-план, то даже средства, взятые взаймы, окупятся довольно быстро.