При последовательном форме движения обработка партии деталей на каждой последующей операции начинается лишь после того, как вся партия прошла обработку на предыдущей операции .

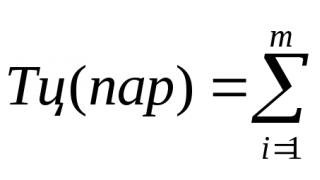

Определение аналитическим способом технологического цикла изготовления партии n на m операциях рассчитывается по следующей формуле:

m – число операций обработки;

Расчет длительности технологического цикла при параллельном движении деталей.

При параллельном движении передача предметов труда (деталей) на последующую операцию осуществляется поштучно, либо транспортной партией сразу после обработки на предыдущей операции.

В общем случае при передаче деталей с операции на операцию транспортной партией длительность операционного цикла равна:

;

(2)

;

(2)

n – количество деталей в партии;

m – число операций обработки;

t i – норма времени i-ой операции;

C i – количество рабочих мест на i-ой операции;

t’, C’– время выполнения и число рабочих мест на наиболее продолжительной операции, т.е. на операции max(ti/Ci);

квадратные скобки показывают округление дробных чисел до целого в большую сторону.

Расчет длительности технологического цикла при параллельно-последовательном движении деталей.

При параллельно-последовательном виде движения детали передаются на последующую операцию по мере их обработки на предыдущей – поштучно или транспортной партией, при этом время выполнения смежных операций частично совмещаются таким образом, что партия деталей обрабатывается на каждой операции без перерывов.

Определение длительности технологического цикла при параллельно-последовательном движении можно провести по формуле (3)

;

(3)

;

(3)

где: m – число операций обработки;

τ j - частичное перекрытие времени выполнения каждой пары смежных операций, т.е. продолжительность менее длительной операции из рассматриваемой пары смежных операций

;

(4)

;

(4)

где: n – количество деталей в партии;

t i – норма времени i-ой операции;

C i – количество рабочих мест на i-ой операции;

p - величина транспортной партии (или поштучно), шт;

квадратные скобки показывают округление дробных чисел до целого в большую сторону.

2.2 Расчет производственного цикла

Расчет длительности производственного цикла имеет многоцелевое назначение. Он используется при разработке производственной программы цехов, загрузки рабочих мест и оборудования, для расчета размера незавершенного производства (НЗП) и т. д.

Длительность производственного цикла выражается обычно в календарном времени (днях).

Структура ПЦ представлена на рис. 2.1

Рис. 2.1. Структура производственного цикла

При аналитическом способе длительность производственного цикла простого процесса определяется по формуле

,

(5)

,

(5)

Тц – длительность технологических операций, зависящая от вида движения объектов производства во времени (ч);

Тmo – средняя длительность межоперационного перерыва (ч);

m – количество операций в технологическом процессе;

Дк – количество календарных дней (дн.);

Др – количество рабочих дней (дн.);

Ксм – количество рабочих смен (см/дн);

Псм – средняя продолжительность смены (ч/см);

Те – длительность естественных процессов (ч).

Построить графики движения партии деталей и рассчитать длительность технологического цикла по всем видам движения, если известно, что партия деталей состоит из 3 шт., технологический процесс обработки включает 5операций, длительность которых соответственно составляет: t1=2, t2=1,t3=3, t4=2, t5=2,5ч. Размер транспортной партии равен 1 шт.Каждая операция выполняется на одном станке.

Решение.

Рассчитаем длительность технологического цикла предметов в процессе производства.

- рассмотрим длительность процесса производства по формуле:

,

Т = 3*(2+1+3+2+2,5)= 31,5 час.

2. рассчитаем длительность обработки партии деталей при параллельно-последовательном движении, формула:

,

n – количество деталей в партии;

- принятое число рабочих мест на i-й операции, шт;

- норма штучного времени на 1-й операции, мин.

Т= 3*(2+1+3+2+2,5) – (3-1)*(1+1+2+2)= 19,5час.

3. Рассчитаем длительность технологического цикла обработки партии деталей при параллельном движении.

,

где p – размер транспортной партии, шт;

m – число операций в технологическом процессе;

n – количество деталей в партии;

- принятое число рабочих мест на i-й операции, шт;

Т= (3-1)*3+1*(2+1+3+2+2,5)=16,5 час.

Вывод:

при данных производственных условиях последовательный производственный процесс занимает наибольший промежуток времени 31,5час, а параллельный обеспечивает наименьший технологический цикл.

Задача 2.

Определить длительность производственного и технологического циклов обработки партии деталей при разных видах движений, построить графики процесса обработки партии деталей при следующих исходных данных: величина партии деталей n=12 шт, величина транспортной партии p=6 шт, среднее межоперационное время tмо = 2 мин, режим работы – двухсменный, длительность рабочей смены tсм = 8ч, длительность естественных процессов tе = 35 мин, технологический процесс обработки представлен в таблице.

Технологический процесс обработки деталей

Решение:

1. ,

Т = 12*(4:1+1,5:1+6:2)= 102 мин

2.(формула1,5)

tе – длительность естественных процессов,

t mo – время операционного промежутка.

пос

= = 102+3*2+35=143 мин.

3.Расчет длительности технологического цикла при параллельном виде движений предметов труда(формула 1,4)

,

Т=(12-6)*4/6 + (15/1+ 6/2+4/1) = 75 мин.

4. Расчет длительности технологического цикла при параллельном движений предметов труда (формула 1,5)

пар

= 75+3*2+35= 16мин.

5. Расчет длительности технологического цикла при параллельно – последовательном движении предметов труда (формула 1,3)

,

Т = 12*(15/1+ 6/2+4/1)- (12-6)*(1,5/1+1,5/1)=т84 мин.

6. пп

= 84+3*2+35= 125 мин.

Вывод: при данных условиях самые короткие технологические и производственные циклы обеспечиваются при параллельном виде движений, а самые длинные циклы при последовательном.

Задача 3.

На основе исходных данных (таблица1.2, колонки 1-4) рассчитать трудоемкость технологии выработки и реализации управленческого решения при обработке информации на компьютере, определить количество единиц высислительной техники, длительность выполнения каждой операции, время обработки информации, длительность технологического цикла при использовании параллельно- последовательного вида движений предметов труда, построить график процесса обработки информации при параллельно –последовательном виде движений. Режим работы объекта -двухсменный. Эффективный фонд рабочего времени в одну смену- 7,3 ч. Коэффициент выполнения норм времени- Кв=1,1.

Решение.

Операции для разработки и принятия УР |

Суточный объем работ элементов, (Qi) |

Производительность операции (Вi) |

Трудоемкость (Тi),ч |

Кол-во комп-в,(Спрi) |

Длительность выполнения i-й операции, (tki),ч |

Время обработки комп-та, tpi, ч |

Длительность цикла сдвига операций (Тц,tсдвига) |

1 сбор и анализ исх-й инф-и |

|||||||

2.форм-ка ограничений и определение альтер-х реш-й |

|||||||

3.оценка и выбор альт-вы с наиб. благопр. Послед-ми |

|||||||

4.принятие УР |

|||||||

5.организ-я выполн.УР |

|||||||

6.оперативный контроль исполн.УР |

|||||||

7.оценка рез-в принятого решения |

|||||||

,

Для выполнения i-операции на 1 ед. оборудования требуется 32 часа. Остальные показатели в 4 колонке рассчитываются аналогично.

Определим количество комплектов для выполнения каждой i-й операции.

,

Fэ- эффективный фонд времени ед. оборудования в смену,

Кс- коэффициент смен-2,

Кв=1,1 – коэффициент выполнения норм.

1.= 2 (лет)

2. =3 (лет)

3. =1(лет)

4. = 1(лет)

5. = 1(лет)

6. = 1(лет)

7. =1 (лет)

Определим длительность выполнения i-й операции

tki =

1.=16ч

2 .=15,4ч

3.=15,75ч

4.=16ч

5.=15,4ч

6.=12,5ч

7.=15,1ч

Рассчитаем время обработки комплекта документов. В нашем случае берется 8 комплектов в сутки.

1.= 4 ч

2.=5,78ч

3.=3,94ч

4.=2ч

5.=1,93 ч

6.=1,56ч

7.=1,88ч

Проведем расчет сдвига каждой послед. по отношению к предшествующей, начиная со второй операции.

Если ti+1

1.= = 2

=1,93, так как t2

3. = 2 , так как t4>t3,то tсдвига4= 16+15,75+1,97=2,22

4. =1,56, так как t6

,

Тц= 16+(1,93+2,28+2,22+1,93+1,56+4,06)= 29,98

Рассмотрим длительность технологического цикла при параллельно последовательном движении предметов труда.

=8*(4/2+5,78/3+3,94/2+2/1+1,93+1,56+1,88)- (8-1)* (5,78/3+5,78/3+3,94/2+1,56+1,56+1,93)= 29,98 ч

Вывод:

при данных производственных условиях при последовательно-параллельном движении предметов труда длительность процесса будет равна 29,98 ч.

Задача 4.

Определить длительность технологического цикла обработки партии деталей в 100 шт. при последовательном, параллельном и параллельно- последовательном движениях. Размер транспортной партии равен 10шт. Каждая операция выполняется на одном станке. Технологический процесс обработки деталей представлен в таблице.

№ операции |

Операция |

Норма времени, мин |

Сверлильная 1 |

||

Расточная |

||

Протяжная |

||

Обточная |

||

Зубонарезная |

||

Сверлильная 2 |

||

Фрезерная |

||

Слесарная 1 |

||

Слесарная 2 |

||

Шлифовальная |

1. Рассчитаем длительность технологического цикла обработки партии деталей при параллельно- последовательном движении.

= 100 * (2+3+10+4+12+8+15+6+20+10) – (100-10)*(2+3+4+4+8+8+6+6+10)= 9000-(100-10)*51= 4410 мин.

Длительность технологического цикла составила 4410минут

2. Рассчитаем длительность технологического цикла обработки партии деталей при последовательном движении.

= 100 * (2+3+10+4+12+8+15+6+20+10)= 9000мин

Длительность технологического цикла составила 9000 минут.

3.Рассчитаем длительность технологического процесса при параллельном движении.

= 100 * (2+3+10+4+12+8+15+6+20+10)* 20/10 +10(2+3+4+4+8+8+6+6+10) = 2700мин.

Длительность технологического цикла при параллельном движении составила 2700 минут.

Вывод:

при данных производственных условиях последовательный производственный процесс занимает времени больше всего 9000минут, а параллельный меньше всего- 2700 минут.

Задача 5.

Количество деталей в партии 12 шт. Вид движения партии деталей – последовательный. Технологический процесс обработки деталей состоит из 6 операций, длительность обработки на каждой операции соответственно равна:t1=4,t2=6, t3=6,t4=2,t5=5,t6=3 минуты. каждая операция выполняется на одном станке. Определить как измениться продолжительность технологического цикла, если последовательный процесс обработки заменить на параллельно-последовательный. Размер транспортной партии принять равным 1.

Решение:

1. Рассчитаем длительность технологического цикла обработки партии деталей при последовательном движении.

= 12*(4+6+6+2+5+3)= 312 минут

2. Рассчитаем длительность технологического цикла обработки партии деталей при параллельно- последовательном движении.

= 12 * (4+6+6+2+5+3)-(12-1) * (4+6+2+2+3)= 125 минут

Вывод:

при данных производственных условиях последовательный процесс обработки деталей занимает времени больше, 312минут,чем параллельно- последовательный 125 минут.

Задача 6.

Партия деталей состоит из 10 шт., обрабатывается при параллельно-последовательном виде движений. Технологический процесс обработки деталей состоит из 6 операций: мин. Имеется возможность объединить пятую и шестую операцию в одну без изменения длительности каждой. Размер транспортной партии равен 1. Определить, как изменится длительность технологического цикла обработки деталей.

Решение:

1. Расчет длительности технологического цикла обработки деталей при параллельно-последовательном виде движения определяется по формуле:

,

где p – размер транспортной партии, шт;

- наименьшая норма времени между k-й парой смежных операций с учетом количества единиц оборудования, мин;

m – число операций в технологическом процессе;

n – количество деталей в партии;

- принятое число рабочих мест на i-й операции, шт;

- норма штучного времени на 1-й операции, мин.

10(2 + 9 + 5 + 8 + 3 + 4) – (10 – 1)(2 + 5 + 5 + 3 + 3) = 148 (мин)

2. Расчет длительности технологического цикла обработки деталей при параллельно-последовательном виде движения после объединения 5 и 6 операций:

10(2 + 9 + 5 + 8 +7) – (10-1)(2 + 5 + 5 + 7) = 139 (мин)

Вывод:

после объединения пятой и шестой операций длительность технологического цикла уменьшилась на 9 минут.

Задача 7.

Определить длительность технологического цикла обработки партии деталей, состоящей из 20 шт., при последовательном, параллельном и параллельно-последовательном виде движений. Построить графики процесса обработки. Технологический процесс обработки деталей состоит из пяти операций, длительность которых соответственно составляет: мин. Вторая, четвертая и пятая операции выполняются на двух станках, а первая и третья – на одном. Величина транспортной партии – 5 шт.

Решение.

1) Расчет длительности технологического цикла обработки партии деталей при последовательном виде движения определяется по формуле:

,

где m – число операций в технологическом процессе;

n – количество деталей в партии;

- принятое число рабочих мест на i-й операции, шт;

- норма штучного времени на 1-й операции, мин.

20(2 +4/2 + 3 + 6/2 + 5/2) = 250 (мин).

2) Расчет длительности технологического цикла обработки партии деталей при параллельном виде движения определяется по формуле:

,

где p – размер транспортной партии, шт;

m – число операций в технологическом процессе;

n – количество деталей в партии;

- принятое число рабочих мест на i-й операции, шт;

- норма штучного времени на 1-й операции, мин.;

- норма времени i-й операции с учетом количества рабочих мест, мин.

(20 – 5)3 + 5(2 + 4/2 + 3 + 6/2 + 5/2) = 92,5 (мин).

3. Расчет длительности технологического цикла обработки партии деталей при параллельно-последовательном виде движения определяется по формуле:

,

где p – размер транспортной партии, шт;

- наименьшая норма времени между k-й парой смежных операций с учетом количества единиц оборудования, мин;

m – число операций в технологическом процессе;

n – количество деталей в партии;

- принятое число рабочих мест на i-й операции, шт;

- норма штучного времени на 1-й операции, мин.

20(2 + 4/2 + 3 + 6/2 + 5/2) – (20 – 5)(2 + 2 + 3 + 2,5) = 107,5 (мин)

Вывод:

при данных производственных условияхпараллельный вид движения обеспечивает самый короткий технологический цикл, а последовательный вид движения – самый длинный технологический цикл.

Задача 8.

Определить длительность технологического цикла обработки партий деталей, состоящей из 10 шт, при различных видах движений. Технологический процесс обработки деталей состоит из четырех операций, длительность которых соответственно составляет: мин. Среднее межоперационное время – 2 мин. Длительность естественных процессов – 30 мин. Величина транспортной партии – 2 шт. Первая и четвертая операции выполняются на двух станках, а каждая из остальных – на одном.

Решение.

1. Расчет длительности технологического цикла обработки партии деталей при последовательном виде движения определяется по формуле:

6. Расчет длительности производственного цикла обработки партии деталей при параллельно-последовательном виде движения (формула 1):

86 + 4*2 + 30 = 124 (мин)

Вывод: при данных условиях самые короткие технологические и производственные циклы при параллельном виде движения, а самые длинные – при последовательном виде движения.

Производственный цикл

Одной из самых главных составляющих производственной деятельности является производственный цикл. Одной из основных его характеристик является длительность производственного цикла .

Под длительностью производственного цикла понимают время, через которое сырье превращается в готовую продукцию .

Производственный цикл включает в себя:

- Время технологических операций

- Межоперационный простой

- Время на протекание естественных природных процессов (охлаждение металла, затвердевание бетона).

Межоперационный простой можно сократить за счет обоснованного вида передачи с одной операции на другую и методов организации обработки изделия:

- последовательная обработка

- параллельно-последовательная обработка

- параллельная обработка изделия

Определение длительности производственного цикла

Формула длительности цикла последовательной обработки деталей

Организация производственного процесса методом последовательной обработки деталей осуществляется в том случае, когда одна технологическая операция выполняется после завершения предыдущей и нет возможности их совмещения (одновременного выполнения) при обработке одной и той же партии изделий. То есть, до окончания обработки всей партии изделий на одной технологической операции дальнейшая обработка не производится.

Длительность цикла последовательного способа обработки деталей можно найти по формуле:

n - количество деталей в обрабатываемой партии, шт.

i – операция

m – количество операций в технологическом процессе

ti

Сi

tест

tожид - длительность ожидания обработки между технологическими операциями (межоперационные простои и пролеживания)

Пояснение формулы расчета длительности производственного цикла при последовательной обработке

. Следует обратить внимание, что формула состоит из трех частей.

Пояснение формулы расчета длительности производственного цикла при последовательной обработке

. Следует обратить внимание, что формула состоит из трех частей.

Первая часть формулы

позволяет определить непосредственно время, в течение которого деталь (изделие) подвергается непосредственной активной обработке. Длительность обработки операции мы делим на количество станков, которые эту операцию выполняют, умножаем на количество деталей в партии. Получаем время, за которое отдельная операция будет выполнена для всей партии деталей. Сумма времени по всем операциям дает нам затраты времени на обработку деталей без учета остальных факторов.

Вторая часть формулы

добавляет технологически необходимое время естественных процессов (например, остывание, снятие внутренних напряжений и т.д.). В сумме получается длительность цикла технологических операций

. Это значение выведено отдельной формулой в первой строке. Оно пригодиться нам позже.

Добавление третьей части формулы

, которая учитывает ожидание обработки и другие потери времени, дает длительность производственного цикла, которую мы уже и можем учитывать для целей планирования.

Формула длительности цикла параллельно-последовательной обработки

Параллельно-последовательный способ обработки предполагает частичное совмещение времени выполнение смежных операций, то есть обработка на следующих операциях начинается до окончания изготовления всей партии на предыдущих операциях, при этом нужно выдерживать условия непрерывности обработки каждой операции.

Такой способ обработки применяется в том случае, когда оборудование может работать только в непрерывном цикле. Например, термообработка партии будет экономически не целесообразна, если детали будут поступать на нее в произвольные моменты времени с произвольными перерывами. Поэтому нам нужно будет начать цикл термообработки таким образом, чтобы с момента начала обработки партии до момента ее окончания оборудование работало бы непрерывно. Момент начала обработки на таком оборудовании должен быть вычислен таким образом, что время начала обработки на текущей операции было бы таким, что деталь, вышедшая последней с предыдущей операции, тут же была отправлена в обработку на текущей или уже находилась в ожидании обработки.

Длительность технологического цикла при параллельно-последовательном способе передачи деталей (Т ц п-п ) рассчитывается по формуле:

T цикла пар посл – суммарное время выполнения технологического процесса обработки деталей при параллельно-последовательной обработке

n

p

ti – штучное время исполнения i-той операции, минут

Сi – количество станков, на которых осуществляется обработка детали на i-той операции

(t/c) кор . – длительность выполнения наименьшей из двух смежных операций

tест - длительность операций, во время которых происходят естественные (природные) процессы

Пояснение

формулы расчета длительности производственного цикла при параллельно-последовательной обработке

. Как видно из первой строки блока формул, из времени, рассчитанного на последовательную обработку деталей вычитается экономия времени, возникающая из-за того, что партия деталей пролеживает лишь частично и ее обработка начинается до момента окончания обработки всей партии.

Вторая строка блока формул

расшифровывает первую. Длительность обработки операции мы делим на количество станков, которые эту операцию выполняют, умножаем на количество деталей в партии. Получаем время, за которое отдельная операция будет выполнена для всей партии деталей. Сумма времени по всем операциям дает нам затраты времени на обработку деталей без учета остальных факторов. Потом мы добавляем время, необходимое для естественных процессов остывания, затвердения и т.д. и вычитаем экономию времени, получающуюся за счет более раннего времени начала обработки деталей на следующей операции.

Третья строка блока формул

показывает нам, как вычисляется время уменьшения обработки партии. Примите во внимание, что первая операция может быть короче второй, а может быть и наоборот. Поэтому, из двух смежных операций нам нужно выбрать ту, длительность обработки которой меньше. Теперь, когда от размера всей партии мы вычитаем размер передаточной партии, то получим количество деталей, которые, фактически, будут обработаны параллельно. Пролеживает у нас максимум, передаточная партия, которую мы и вычли. Теперь, умножив количество параллельно обрабатываемых деталей на время их параллельной обработки (t/c), при чем меньшего из двух операций, мы и получим величину экономии времени на обработку при такой организации производства.

Четвертая строка блока формул

всего лишь дополняет рассчитанное нами время (см. вторую строку блока формул) временем потерь на ожидание деталями обработки в результате пролеживания.

Формула длительности цикла параллельной обработки партии деталей

Параллельное движение партии деталей характеризуется тем, что одновременно на всех операциях обрабатываются разные экземпляры данного наименования, и каждый образец проходит обработку по всем операциям непрерывно. Передача деталей с операции на операцию осуществляется поштучно или передаточными партиями. В этом случае полностью загружена самая трудоемкая операция ("узкое место"), а на других есть ожидание обработки.

Длительность цикла при параллельной обработке партии деталей находят по формуле:

T цикла паралл – суммарное время выполнения технологического процесса обработки деталей при параллельной обработке

n – количество деталей в обрабатываемой партии, шт.

p – величина транспортной (передаточной) партии шт.

ti – штучное время исполнения i-той операции, минут

Сi – количество станков, на которых осуществляется обработка детали на i-той операции

tест - длительность операций, во время которых происходят естественные (природные) процессы

Пояснение

формулы расчета длительности производственного цикла при параллельной обработке

. Поскольку в самом "узком месте" обработка выполняется непрерывно, то время обработки партии увеличиться только на время "застревания" деталей, превышающих размер передаточной партии (n-p) в "узком месте" (t/c)max , что нам и показывает формула.

Первая часть формулы

позволяет определить непосредственно время, в течение которого деталь (изделие) подвергается непосредственной активной обработке. Длительность обработки (t) операции мы делим на количество станков (C), которые эту операцию выполняют, умножаем на количество деталей в передаточной (!) партии.

Вторая часть формулы

позволяет нам вычислить длительность "застревания" партии в "узком месте". Поскольку все остальные операции будут выполнены быстрее, то длительность пролеживания и будет равна количеству ожидающих деталей (n-p) умноженному на длительность обработки в "узком месте" (t/c)max.

Третья часть формулы

, которая учитывает ожидание обработки и другие потери времени, если, конечно она не указана в технологической карте как технологическая операция

Коэффициент параллельности производственного процесса

Параллельность – одновременное выполнение частей производственного процесса (стадий, операций), то есть осуществление процессов с перекрытием.

Коэффициент параллельности производства находится по формуле:

Т паралл обработки – длительность цикла при организации обработки параллельным способом движения деталей

Т факт – фактическая длительность цикла обработки деталей.

Определение длительности производственного цикла также возможно графическим способом.

РАСЧЕТ ДЛИТЕЛЬНОСТИ ПРОИЗВОДСТВЕННОГО ЦИКЛА

Производственным циклом называется комплекс определенным образом организованных во времени основных, вспомогательных и обслуживающих процессов, необходимых для изготовления определенного вида продукции. Важнейшей характеристикой производственного цикла является его длительность.

Длительность производственного цикла – это период времени, в течение которого материал, заготовка или другой обрабатываемый предмет проходит все операции производственного процесса (или определенной его части) и превращается в готовую продукцию.

Различают производственный цикл отдельных деталей и цикл изготовления сборочной единицы или изделия в целом. Производственный цикл детали обычно называют простым , а изделия или сборочной единицы – сложным . Цикл может быть однооперационным и многооперационным.

Однооперационный производственный цикл для партии деталей на i -ой операции определяется по формуле:

n – количество деталей в производственной партии, шт .;

https://pandia.ru/text/80/150/images/image003_90.gif" width="37" height="28 src=">- количество рабочих мест (станков) на i -й операции технологического процесса.

Расчет простого цикла

Длительность цикла многооперационного процесса зависит от способа передачи деталей с операции на операцию. Существуют три вида движения предметов труда в процессе их изготовления: последовательный, параллельный и параллельно-последовательный.

При последовательном виде движения вся партия деталей передается на последующую операцию после окончания обработки всех деталей на предыдущей операции. Достоинствами этого метода являются отсутствие перерывов в работе оборудования и рабочего на каждой операции, возможность их высокой загрузки в течение смены. Но производственный цикл при такой организации работ является наибольшим, что отрицательно сказывается на технико-экономических показателях деятельности цеха, предприятия.

При параллельном виде движения детали передаются на следующую операцию транспортной партией сразу после окончания ее обработки на предыдущей операции. В этом случае обеспечивается наиболее короткий цикл. Но возможности применения параллельного вида движения ограничены, так как обязательным условием его реализации является равенство или кратность продолжительности выполнения операций. В противном случае неизбежны перерывы в работе оборудования и рабочих.

При параллельно-последовательном виде движения деталей с операции на операцию они передаются транспортными партиями или поштучно. При этом происходит частичное совмещение времени выполнения смежных операций, а вся партия обрабатывается на каждой операции без перерывов. Рабочие и оборудование работают без перерывов. Производственный цикл длиннее по сравнению с параллельным, но короче, чем при последовательном движении предметов труда.

https://pandia.ru/text/80/150/images/image005_74.gif" width="17" height="20 src=">- количество деталей в транспортной (передаточной) партии, шт .;

https://pandia.ru/text/80/150/images/image007_56.gif" width="825 height=376" height="376">

https://pandia.ru/text/80/150/images/image010_45.gif" width="45" height="24 src=">.

Параллельное движение партий деталей

Параллельный вариант характеризуется тем, что небольшие транспортные партии передаются с предыдущей операции на последующую немедленно по окончании их обработки на предыдущей. Этот вариант позволяет максимально сократить общую продолжительность технологического цикла.

С другой стороны, непрерывность обработки всей партии деталей обеспечивается только на наиболее продолжительной операции. На других операциях оборудование и рабочие простаивают в ожидании поступления очередной транспортной партии. Для того, чтобы уменьшить последний недостаток, следует путем изменения норм времени или количеством рабочих мест стараться свести эти простои к минимуму.

https://pandia.ru/text/80/150/images/image015_35.gif" width="609 height=277" height="277">

В этом случае передавать транспортную партию можно сразу же после ее обработки на предыдущей операции и беспрерывность обработки всей партии деталей будет обеспечена.

2 вариант:

Время обработки на последующей операции меньше, чем на предыдущей

В этом случае нельзя передавать транспортную партию сразу же после ее обработки на предыдущей операции, поскольку будет иметь место простой на последующем рабочем месте. Для избежания простоя следует накопить необходимый запас деталей.

Величину запаса и время, когда можно начинать передачу первой транспортной партии на последующую операцию, находят так: от конца времени обработки всех деталей на предыдущей операции опускают перпендикуляр, вправо от перпендикуляра откладывают время обработки одной последней транспортной партии, а влево от перпендикуляра – время обработки остальных транспортных партий.

Таким образом, выполняется условие, что последняя транспортная партия обрабатывается на последующей операции без всякого ожидания (последовательно), а все предыдущие должны быть непрерывно обработаны к моменту начала обработки последней.

https://pandia.ru/text/80/150/images/image020_27.gif" width="75" height="64 src=">- время на выполнение наиболее короткой операции (из каждой пары двух смежных операций).

Расчет сложного цикла

Сложным циклом называют комбинации простых циклов и отдельных операций, строго следующих заданному технологическому процессу.

Рассмотрим пример изготовления и сборки изделия А, структура которого приведена на схеме..gif" width="81" height="25">.gif" width="87" height="25">. При этом принято считать, что различные детали изготавливаются одновременно.

Построение сложного цикла

В отличие от предыдущих построений этот график строится, начиная от точки завершения полной сборки изделия. На графике справа налево в масштабе времени откладываются циклы составляющих процессов, начиная от сборки узлов, подузлов и кончая изготовлением деталей.

Общая длительность сложного цикла определяется наибольшей суммой последовательно связанных между собой процессов изготовления деталей и сборочных единиц. То есть длительность цикла полного изготовления изделия определяется по наиболее продолжительной цепочке.

|____|____|____|____|____|____|____|____|____|____|____|____|____|____|____|____|____|____|____|____|____|____|____|____|____ дни

Задание 1

Определить длительность технологического цикла обработки партии деталей при виде движения предметов труда:

- последовательном;

- параллельном;

- параллельно-последовательном.

Графический вариант расчета, вычерченный в крупном масштабе, дополнить аналитическим расчетом.

Задание 2

Определить общую продолжительность цикла изготовления машины "К". Установить сроки начала изготовления машины, если заказчику она должна быть сдана не позднее указанной даты.

Под разными углами. Это позволяет составить реальную картину процессов, проходящих на объекте. На основе данных анализа можно сделать вывод о целесообразности деятельности компании. Также полученная в ходе исследования информация дает возможность спрогнозировать развитие в будущем.

При проведении подобного анализа рассматривается производственный цикл. Длительность производственного цикла выступает важной экономической категорией. Она позволяет сделать выводы о хозяйственной деятельности компании и разработать мероприятия по улучшению показателя в плановом периоде. Поэтому представленная категория экономического анализа заслуживает подробного рассмотрения.

Общее понятие о производственном цикле

Одним из важнейших показателей деятельности компании является производственный цикл. Длительность производственного цикла считается основой для расчета множества других категорий организации. Так можно улучшить всю систему технико-экономических показателей в будущем.

Производственный цикл представляет собой период времени, просчитанный в календарных днях, за который партия или вид продукции проходит все стадии своего создания. Изготовление деталей при этом завершается этапом, на котором вся их совокупность может быть отправлена на реализацию. Это готовая продукция.

Довольно много планово-технологических оценок производится с учетом длительности производственного цикла. Поэтому необходимо владеть методикой его определения и трактовки.

Составляющие цикла

Производственный процесс - это последовательность определенных технологических операций, в результате которых перемещаются предметы труда. При этом происходит изменение их формы, свойств, размеров.

Производственный цикл состоит из нескольких частей. К ним относится рабочее время, период естественных процессов (например, высыхание краски), перерывы. Каждый элемент учитывают при расчете длительности цикла. Рабочее время состоит из технологических и нетехнологических операций. Перерывы могут быть межсменные, а также возникающие в периоды занятости оборудования. Сюда относят партионные ожидания. Также существуют паузы, вызванные нерациональной организацией процесса производства. Техника может временно остановиться, помимо всего прочего, из-за непредвиденных обстоятельств. При расчете длительности цикла учитываются все перерывы, кроме тех, которые были вызваны неудовлетворительной организацией производства и случайными происшествиями.

Что влияет на цикл?

На время производственного цикла влияет множество факторов. Имея влияние на них, можно контролировать эффективность работы организации. В первую очередь на длительность цикла влияет трудоемкость. Разрабатываются обоснованные с технической точки зрения нормативы. Они определяют время, за которое получают готовое изделие.

Также на продолжительность цикла влияет размер партии. Важны и затраты времени на нетехнологические операции, перерывы. Одним из важных показателей, влияющих на величину времени цикла, считается тип движения предмета обработки в процессе его создания.

Менеджеры, экономисты, руководители предприятия в процессе анализа длительности производства готовых изделий должны обращать внимание на сдерживающие факторы. Их устранение увеличивает эффективность деятельности компании.

Продвижение деталей

В зависимости от принципа движения деталей, элементов в процессе изготовления конечного изделия различают несколько видов циклов. Это учитывают при анализе, планировании будущей деятельности компании.

Виды производственных циклов в зависимости от условий движения деталей условно делят на параллельные, последовательные и смешанные. Это важная характеристика организации всего технологического процесса.

При последовательном движении вся партия предметов труда поступает на следующий этап производства только после завершения предыдущей обработки. Каждая продукции является автономной, полностью завершенной.

При параллельной обработке каждая деталь сразу передается на следующую ступень обработки. В этом случае время изготовления значительно сокращается. При смешанном движении предметов труда детали частично обрабатываются на одном технологическом этапе и поступают на следующую стадию партиями. При этом время простоев и перерывов отсутствует.

Расчет последовательного цикла

Производственный процесс - это нормированная категория. Исходя из этого, можно просчитать величину каждого цикла. Это позволит сравнить продолжительность нескольких процессов. При последовательном движении предметов труда до их конечной формы цикл можно рассчитать довольно просто.

Допустим, предприятие изготавливает продукцию, партия которой состоит из 3 изделий. При этом совершается 4 последовательных процесса. Первая стадия занимает 10 мин., вторая - 30 мин., третья - 20 мин., а четвертая - 10 мин. Время в этом случае указано нормативное (просчитывается техническими специалистами). Плановая продолжительность цикла будет составлять:

Т = 3(10 + 30 + 20 + 10) = 210 мин.

Затем с этим показателем сравнивают фактическое время производства. В случае необходимости определяют и устраняют сдерживающие факторы.

Расчет длительности параллельного цикла

Изготовление деталей, которое происходит параллельно, занимает меньше времени. Если технология позволяет применять такое движение предметов труда, это оказывается гораздо выгоднее. Формула для расчета продолжительности цикла в этом случае будет следующей:

Т = t/C + (n-p)tmax/Cmax, где р - размер партии, t - длительность каждой операции, С - число рабочих мест, tmax - самая длинная операция, Cmax - максимальное количество рабочих мест смены.

Если взять данные предыдущего примера расчета, принять размер партии за 1, цикл будет таким:

Т = (10 + 20 + 30 + 10) + (3 - 1)30 = 130 мин.

Это на 80 мин. быстрее, чем при последовательном цикле.

Влияние на прибыль

Чем быстрее производится партия продукции, тем лучше. При этом ее качество не должно ухудшаться. Сокращение производственного цикла ведет к увеличению прибыли от реализации. Этот показатель является частью цикла движения оборотных средств. От этого коэффициента зависит, сколько раз в году предприятие сможет реализовать партию готовой продукции.

Если оборачиваемость увеличивается, это же произойдет и с выручкой от реализации. Именно поэтому важно сокращать время, за которое производятся изделия. Если ускоряется цикл оборотных средств, высвобождаются ресурсы для расширения и модернизации.

Также сокращаются объёмы незавершенного производства. Компания высвобождает ликвидные материальные ресурсы. Поэтому крайне важно загружать полностью производственные мощности.

Особенности показателя в разных отраслях

Длительность и составляющие производственного цикла зависят от многих факторов. К ним относятся тип отрасли народного хозяйства, уровень механизации, организация процесса изготовления продукции и т. д.

Для отраслей с высокой долей механизации (машиностроение, добывающая, химическая промышленность и т. д.) очень важно ускорение цикла. При сокращении количества технологических операций наблюдается устойчивый положительный эффект.

Однако все мероприятия, направленные на увеличение объема изготовления продукции, разрабатываются с учетом технологических требований к организации процесса. Сокращение операций, ускорение продвижения предметов труда не будет целесообразным без поддержания высокого уровня качества. Только обдуманные, просчитанные действия по сжатию производственного цикла можно внедрять на практике.

Действия по ускорению цикла

Организация производственного цикла выполняется по законам и требованиям утвержденных технологий. Однако существует 3 возможных направления по увеличению скорости оборота. Их проводят одновременно.

При этом сокращается время трудовых и природных процессов, а также полностью ликвидируются или сводятся к минимальной продолжительности все перерывы. Это возможно при проведении модернизации технологии производства и оборудования.

Конструкция изделий также может подвергнуться изменениям. Это позволит сократить количество и продолжительность технологических операций. Некоторые процессы обработки благодаря современным научным разработкам удается значительно ускорить. Для этого требуются вложения капитала. Без этого создать конкурентоспособное изделие сегодня крайне сложно. Правильно продуманная конструкция готовой продукции позволяет внедрить вместо последовательного параллельное продвижение.

Ускорение дополнительных операций

Чтобы улучшить работы предприятия в плановом периоде, первоначально требуется определить производственный цикл в отчетном году. После его анализа разрабатываются мероприятия по ускорению оборота.

Помимо улучшения основных операций, следует обратить внимание на дополнительные процессы. К ним относятся контроль и транспортировка. Для ускорения подачи элементов изделий по статьям обработки применяют новое технологическое оборудование. Это могут быть современные конвейеры, лифты, погрузчики и т. д. Это позволяет применять принцип прямоточности, непрерывности транспортировки.

Стадия контроля также может быть ускорена при помощи автоматизации, механизации. Причем это возможно при совмещении этой операции с технической стадией обработки.

Интенсификация производства

На эффективность деятельности компании влияет грамотно организованный производственный цикл. Длительность производственного цикла ускоряется при интенсификации изготовления продукции. Это позволяет максимально загружать мощности. При этом снижается доля внутрицеховых и межзаводских затрат. Уменьшается и себестоимость готовой продукции.

Поэтому руководство организации должно находить резервы для уменьшения длительности цикла. Это возможно за счет совершенствования оборудования и технологии, углубления кооперации и специализации, внедрения новейших научных разработок. Только разумная организация всего процесса производства дает положительный результат и ведет к увеличению прибыли.

Ознакомившись с методикой расчета и особенностями трактовки, контролирующие службы могут правильно определить нормативный и фактический производственный цикл. Длительность производственного цикла уменьшается различными способами. Грамотно разработав мероприятия по его сокращению, компания может получить большую прибыль в текущем периоде, чем в предыдущем году.